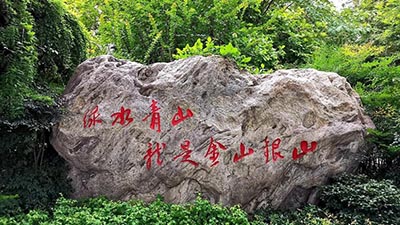

作为国内清洁能源制造业的先行者和示范者,孚能科技秉持“提供绿色能源,构建智能世界”的使命,将“环境、社会、治理”工作融入企业战略和日常经营之中,致力系统指导和统筹企业在绿色低碳方面的实践行动,并积极促成经验复用、行业协同、成果共享,在节电节能、循环利用、标准制定等方面取得了显著成果。

业内较早获得碳中和生产证书的动力电池企业

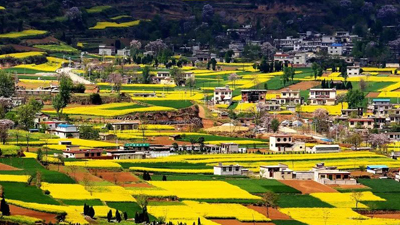

孚能科技镇江工厂是业内领先的工业4.0智能化生产基地。工厂通过“三高三化”独特优势赋能绿色高效生产,“三高三化”分别是高精度、高速度、高可靠性,以及无人化、可视化、信息化。

工厂通过物联网/工业互联网/大数据等新一代信息技术+通用机器人等新一代生产方式,整合激光金属焊接、电子检测、机器视像、数据管理等多种信息技术工艺手段,自动化集成应用,提升整体运行效率核心技术设备效率超传统30%以上,被列入国家重点节能低碳技术推广目录。

工厂多措并举力行生产端节能降碳,2021年度单位能耗较去年降低50%以上:一是通过实施储能电站项目减少峰电消耗,年削峰填谷电量约3000万度电;二是使用周边纸厂内热电联供装置生产过程中多余的蒸汽来降低电耗;三是建设能耗在线监测平台,实时监控电力运营;四是开展厂内设施节能技改项目(如空压系统并网改造,冻水系统并网改造、新风系统改造等项目),年节省900万度电;五是对动力站中低温冷水系统进行节能改造优化,通过替换高效节能水泵,每台泵年节电36万度,冷水主机8台泵可年节电288万度。

工厂积极布局光伏项目,总规划光伏装机容量约26MW,年发电量约3000万度,截止到2021年底,已经完成16MW光伏建设,2021年全年累计光伏发电量约1000万度电,实现减排量约7000吨CO2e(二氧化碳当量)。

2021年6月,根据孚能科技镇江工厂1月至4月特定产线实际消耗的电能、冷媒泄露和天然气消耗等温室气体排放源数据,购置国际绿电证书及碳补偿(自愿减排)项目,冲抵了该特定产线的剩余碳排放量,成为业内较早获得碳中和生产证书的动力电池企业。

实现锂离子电池材料高回收率

近年来,孚能科技强化行业合作,与格林美、赣州豪鹏等企业合作达成以“废料换材料的战略合作模式”。

孚能科技通过十余年内部研发,创造并验证锂离子电池直接回收工艺,从废旧电池或生产废料中回收正极材料后直接制成可与全新的正极材料性能相当的电池正极材料,预计可实现高达99%的材料回收率。

牵头制定行业标准

2022年3月8日,由中国电子节能技术协会主导、孚能科技牵头主笔的《锂离子电池产品碳足迹评价导则》(以下简称《导则》)正式生效。

导则从原材料的采购、产品设计、产品生产制造、运输与交付,到产品使用及生命末期的废弃处置各个阶段,为锂电池的生产及应用过程中碳足迹核算及评价提供标准依据及流程规范;方便企业和行业更好地了解锂电池产品碳排放情况,识别产品在全生命周期的各个环节中的减排潜力并制定碳排放MRV(监测、报告和核查)管理及节能减排行动方案;填补了锂离子电池产品碳足迹标准认定领域的空白,对于国际标准对标、本土化供应链建设以及推动绿色能源“双碳”目标具有重要意义。

系统化降碳行动进行时

从企业层面出发,孚能科技通过打造智能制造示范工厂、利用清洁能源、推进全生命周期绿色管理,实现原材料绿色回收利用,锂离子动力电池产品绿色高效制造,生产质量和产量均得到显著提高,生产成本显著下降,给公司带来显著经济效益的同时履行社会责任,回应社会期待。

从电池行业层面出发,孚能科技镇江基地具有用地集约化、生产洁净化、废物资源化、能源低碳化等特点,对建立绿色高效锂离子动力电池智能工厂标准有着重要促进作用,结合《导则》的出台,为行业节能降碳提供衡量标准并率先垂范,打开行业碳中和能力上升空间。

从供应链层面出发,孚能科技将供应商的减碳表现纳入采购决策体系,对供应链进行溯源,正视ESG (环境、社会、治理)的信息披露的重要性;与合作伙伴共建绿色产业联盟,建立积极探索循环经济模式下,价值链的闭环可能。